龍應小型果汁飲料生產線工藝亮點:節能與智能雙驅動,提升生產效益

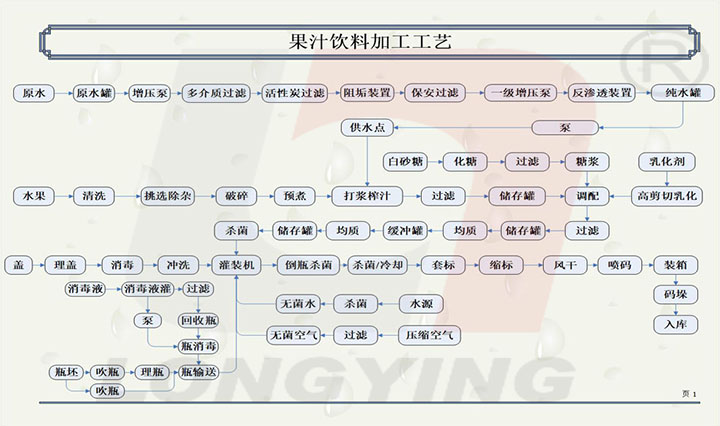

隨著果汁飲料行業的快速發展,市場競爭日益激烈,生產商不僅關注產品品質,更注重生產過程中的成本控制與效率提升。龍應小型果汁飲料生產線憑借在工藝上的創新,以節能與智能為核心驅動力,為眾多果汁生產企業降低了生產成本,提高了生產效率,成為行業內的熱門選擇。本文將詳細介紹龍應小型果汁飲料生產線在節能與智能工藝方面的亮點,以及這些工藝如何為企業提升生產效益。

一、節能工藝:降低能耗成本,實現綠色生產

在當前 “雙碳” 目標背景下,綠色節能成為企業生產的重要方向。龍應小型果汁飲料生產線在工藝設計中融入了多項節能技術,從設備運行到能源回收,全方位降低能耗,幫助企業實現綠色生產,減少成本支出。

1. 變頻電機技術:按需調節能耗,減少能源浪費

龍應生產線的主要設備(如榨汁機、灌裝機、輸送泵等)均采用變頻電機,該電機能根據生產需求自動調節轉速,避免設備在滿負荷狀態下運行造成的能源浪費。例如,在果汁生產的淡季,當產能需求降至 1 噸 / 小時時,變頻電機可將轉速從原來的 1450r/min 降至 720r/min,能耗隨之降低 50% 左右。某果汁企業使用龍應的變頻電機設備后,每月電費支出從原來的 5500 元減少至 3000 元,一年可節省電費 3 萬元。

2. 余熱回收工藝:變廢為寶,提升能源利用率

在果汁生產過程中,殺菌環節會產生大量余熱,傳統生產線通常將這些余熱直接排放,造成能源浪費。龍應小型果汁飲料生產線采用余熱回收工藝,通過余熱換熱器將殺菌環節產生的余熱收集起來,用于預熱原料或清洗水,減少了對新熱源的需求。以 UHT 超高溫殺菌工藝為例,殺菌過程中產生的余熱可將原料溫度從常溫(25℃)預熱至 50℃,這樣在后續的加熱殺菌環節,就可減少加熱時間與能耗。經測算,采用余熱回收工藝后,龍應生產線的能源利用率提升了 20%-25%,每年可節省天然氣或電等能源成本 2-4 萬元。

3. 節水工藝:循環利用水資源,減少浪費

果汁生產過程中,清洗原料、設備會消耗大量水資源。龍應生產線在工藝設計中注重水資源的循環利用,配備了水循環過濾系統。清洗原料后的水經過過濾、沉淀、消毒等處理后,可用于清洗設備或地面;清洗設備后的水經過處理后,可用于灌溉或冷卻設備。同時,龍應的清洗設備采用高壓噴淋技術,在保證清洗效果的前提下,減少了用水量。某生產桃汁的企業反饋,使用龍應的節水工藝后,日用水量從原來的 15 噸減少至 8 噸,一年可節省水費 1.5 萬元以上。

二、智能工藝:提升生產效率,保障產品品質穩定

除了節能工藝,龍應小型果汁飲料生產線在智能工藝方面也表現突出。通過引入先進的控制系統與檢測技術,實現了生產過程的自動化、智能化管理,不僅提升了生產效率,還保障了產品品質的穩定性。

1. PLC 智能控制系統:一鍵操控,實現全流程自動化

龍應生產線配備了 PLC 智能控制系統,該系統可對整個生產流程(原料預處理、榨汁、過濾、殺菌、灌裝等)進行集中控制與監控。操作人員只需在控制面板上設置好生產參數(如產能、殺菌溫度、灌裝量等),系統即可自動控制各設備的運行,實現全流程自動化生產。同時,系統還具有數據采集與存儲功能,可實時記錄生產過程中的關鍵數據(如榨汁效率、殺菌溫度、灌裝精度等),并生成生產報表,方便企業進行生產管理與質量追溯。與傳統手動操作相比,PLC 智能控制系統不僅減少了操作人員數量(從原來的 5-6 人減少至 1-2 人),還降低了人為操作失誤的概率,生產效率提升了 30%-40%。

2. 在線檢測工藝:實時監控產品質量,減少不合格品

為了保障產品品質,龍應生產線在關鍵工藝環節設置了在線檢測設備,實現對產品質量的實時監控。在過濾環節后,配備了在線濁度檢測儀,可實時檢測果汁的濁度,若濁度超標,系統會自動報警并暫停生產,避免不合格果汁進入后續環節。在灌裝環節,配備了在線重量檢測儀,可對每一瓶果汁的重量進行檢測,若重量不符合標準,設備會自動將不合格產品剔除。此外,在殺菌環節,還配備了溫度傳感器,實時監控殺菌溫度,確保殺菌效果。某果汁企業使用龍應的在線檢測工藝后,產品不合格率從原來的 3% 降至 0.5% 以下,每年減少不合格產品損失 2 萬元以上。

3. 遠程監控與維護工藝:快速響應故障,減少停機時間

龍應小型果汁飲料生產線還具備遠程監控與維護功能。通過物聯網技術,企業管理人員可在手機或電腦上實時查看生產線的運行狀態,了解設備的工作參數、生產進度等信息。當設備出現故障時,系統會自動向管理人員發送報警信息,并將故障代碼上傳至龍應的售后服務平臺。龍應的技術人員可通過遠程訪問系統,對設備進行故障診斷與排查,對于簡單的故障,可遠程指導操作人員進行維修;對于復雜的故障,技術人員會攜帶備件及時上門維修。這種遠程監控與維護工藝,大大縮短了故障響應時間,減少了生產線的停機時間。某果汁生產商反饋,使用龍應的遠程維護功能后,設備故障維修時間從原來的 48 小時縮短至 24 小時以內,每年減少因停機造成的產能損失超 10 噸。

三、龍應工藝的市場優勢:滿足多樣化生產需求

在果汁飲料市場中,不同的生產商有著不同的生產需求,有的專注于 NFC 鮮榨果汁,有的則以濃縮果汁還原飲料為主,還有的需要生產功能性果汁(如含益生菌、維生素強化果汁)。龍應小型果汁飲料生產線憑借靈活的工藝設計,能滿足多樣化的生產需求。

針對不同類型的果汁生產,龍應可對生產線工藝進行定制化調整。例如,生產含益生菌的功能性果汁時,龍應會在殺菌環節后增加低溫灌裝工藝,避免高溫破壞益生菌的活性;生產果粒果汁時,會在灌裝環節前增加果粒添加設備,并調整過濾工藝,確保果粒的完整性。同時,龍應生產線還能快速切換包裝規格,從 200ml 的小瓶裝到 1L 的大瓶裝,僅需 15 分鐘即可完成調整,滿足電商平臺小批量、多規格的訂單需求,以及商超渠道大包裝的供貨需求。

此外,龍應還為客戶提供工藝培訓與技術支持。在生產線安裝調試完成后,龍應的技術人員會對客戶的操作人員進行系統的工藝培訓,包括設備操作、工藝參數調整、日常維護等方面,確保操作人員能熟練掌握生產線工藝。在生產過程中,若客戶遇到工藝難題,龍應的技術團隊會及時提供解決方案,幫助客戶解決生產中的問題。

四、客戶案例分享:龍應工藝助力企業發展

案例一:某初創 NFC 果汁企業

該企業成立初期,預算有限,且主要面向高端市場生產 NFC 鮮榨橙汁。龍應為其推薦了基礎款小型果汁飲料生產線,并根據 NFC 果汁的生產需求,優化了榨汁與殺菌工藝,采用螺旋式榨汁機與 UHT 超高溫瞬時殺菌工藝,確保橙汁的新鮮度與營養。同時,配備了 PLC 智能控制系統,減少了操作人員數量。投產后,該企業的 NFC 橙汁因品質優良,迅速打開市場,產品毛利率達 40% 以上。在企業規模擴大后,龍應又為其生產線加裝了果粒添加模塊,拓展了果粒橙汁產品線,進一步提升了企業的市場競爭力。

案例二:某中小型濃縮果汁還原飲料企業

該企業主要生產蘋果汁、梨汁等濃縮還原飲料,之前使用的生產線能耗高、生產效率低,且產品品質不穩定。更換龍應小型果汁飲料生產線后,采用了變頻電機、余熱回收等節能工藝,以及 PLC 智能控制系統與在線檢測工藝。投產后,該企業的能耗成本降低了 25%,生產效率提升了 35%,產品不合格率從原來的 5% 降至 0.3%。同時,憑借龍應生產線靈活的工藝調整能力,該企業還開發了維生素強化果汁產品線,產品種類從原來的 3 種增加至 6 種,市場份額逐步擴大。

五、結語:選擇龍應工藝,助力企業降本增效

在競爭激烈的果汁飲料市場中,降本增效是企業提升競爭力的關鍵。龍應小型果汁飲料生產線以節能與智能為核心的工藝亮點,不僅能幫助企業降低能耗、人工、維護等成本,還能提升生產效率,保障產品品質穩定,滿足多樣化的生產需求。無論是初創企業還是中小型果汁生產商,選擇龍應小型果汁飲料生產線,就是選擇了一條降本增效、可持續發展的道路。相信在龍應工藝的助力下,更多的果汁生產企業將在市場中取得優異的成績,實現企業的快速發展。