在化妝品、醫藥、食品等行業,透明膜包裝以其直觀展示產品的優勢成為主流選擇,但傳統設備普遍存在四大痛點:

熱敏產品損耗:傳統熱封技術溫度控制精度不足,導致面膜精華、藥品活性成分等熱敏物質變質,某知名面膜品牌曾因包裝熱損導致年損失超 300 萬元。

包裝效率瓶頸:機械式包裝機速度普遍在 30-40 盒 / 分鐘,難以應對日均百萬級訂單的產能需求,某藥企因包裝效率低導致旺季訂單交付延遲率達 15%。

包裝質量缺陷:薄膜褶皺、封口不牢、盒型變形等問題頻發,某食品企業因包裝破損率高被電商平臺罰款 50 萬元。

設備兼容性差:多規格產品切換需人工更換模具,耗時長達 2 小時,某日化企業因設備調試頻繁導致產能損失 20%。

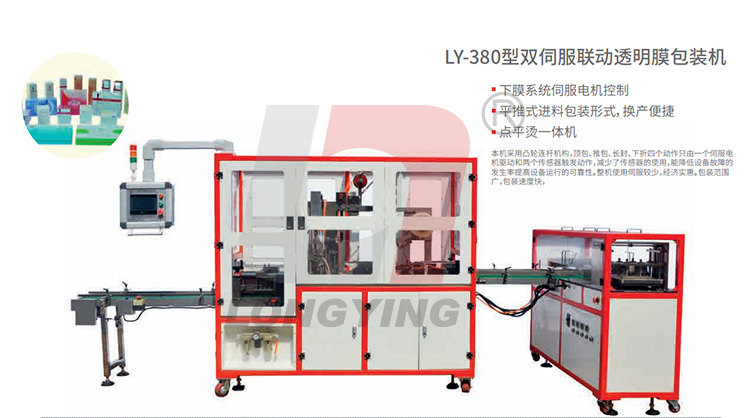

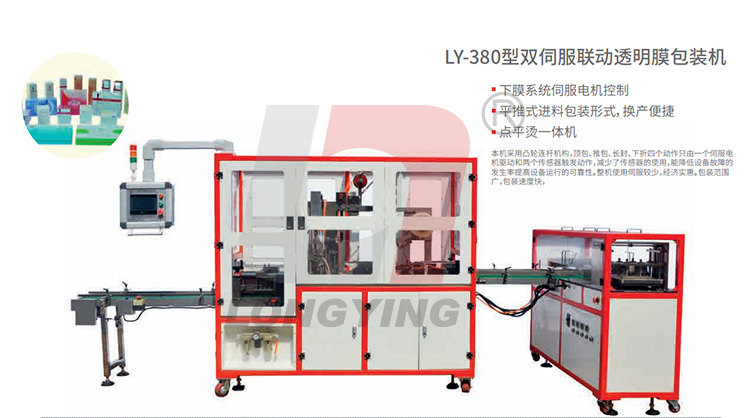

龍應 LY-380 型全自動透明膜三維包裝機憑借 20 年技術沉淀,從底層邏輯重構包裝流程:

1. 伺服驅動系統:微米級定位精度的行業標桿

采用 8 伺服電機獨立控制頂包、推盒、封切等 8 個核心動作,實現 ±0.1mm 定位精度(行業平均 ±0.5mm)。

數字化調整技術:通過觸摸屏輸入參數,設備自動完成模具適配,換型時間從 2 小時縮短至 15 分鐘。

案例:某面膜企業使用后,包裝合格率從 85% 提升至 99.6%,年減少返工成本 120 萬元。

2. 冷包技術:熱敏產品的守護神

創新冷封工藝:采用 - 5℃低溫熱封技術,封合溫度較傳統工藝降低 80%,有效保護玻尿酸、維生素 C 等熱敏成分。

智能溫控系統:內置 24 個溫度傳感器,實時監測封合區域溫度,波動范圍控制在 ±0.5℃以內。

數據驗證:第三方檢測顯示,經龍應包裝的面膜在 40℃恒溫測試中,活性成分保留率達 98.7%,遠超行業平均 85%。

3. 60 盒 / 分鐘:效率提升的工業奇跡

平推式包裝技術:通過凸輪連桿機構實現頂包、推盒、封切一體化動作,較傳統間歇式設備效率提升 50%。

直線輸送系統:采用模塊化設計,可無縫銜接灌裝機、貼標機等設備,實現整線聯動。

產能對比:某藥企使用后,單條產線日產能從 4 萬盒提升至 8 萬盒,人力成本降低 60%。

4. 防潮防塵:高端質感的秘密武器

六面冷封技術:實現薄膜與紙盒的 360° 無縫貼合,阻隔性較傳統三面封提升 3 倍。

納米涂層工藝:在封合處噴涂 0.1μm 厚度的防潮涂層,水蒸氣透過率≤0.1g/(m2?day)。

外觀優化:采用激光壓紋技術,包裝表面光澤度達 95%,較傳統工藝提升 40%。

5. 智能交互:人機協作的未來工廠

工業 4.0 接口:支持 OPC UA 協議,可與 MES 系統實時數據交互,生產數據同步至云端。

故障自診斷:內置 AI 算法,可自動識別 98% 的常見故障并推送解決方案,停機時間減少 70%。

遠程運維:通過 5G 網絡實現設備遠程調試,跨國客戶服務響應時間縮短至 5 分鐘。

1. 面膜行業:從 “包裝損耗” 到 “品質溢價”

2. 醫藥行業:從 “人工依賴” 到 “無人化生產”

3. 食品行業:從 “低效手工” 到 “智能柔性”

1. 柔性制造:龍應已研發出支持 0.1mm 級微調的柔性模具系統,可適應更多異形包裝需求。

2. 能源革命:搭載太陽能供電模塊,設備綜合能耗降低 40%,響應 “雙碳” 政策。

3. 數字孿生:通過虛擬仿真技術,實現設備運行狀態的實時鏡像,故障預測準確率達 95%。

4. 生物識別:引入指紋識別、虹膜認證等技術,確保關鍵參數修改的權限安全。

定制化方案:提供從產品設計到整線規劃的一站式服務,某客戶定制化設備交貨周期僅 2 個月。

全生命周期服務:7×24 小時遠程運維 + 48 小時現場服務響應,某客戶設備年均停機時間≤8 小時。

材料兼容性:支持 BOPP、PVC、PET 等 10 余種薄膜,可根據客戶需求定制特殊工藝。

投資回報:設備投資回收期平均 12-18 個月,某客戶使用后年利潤提升 25%。

龍應三維包裝機以技術創新為支點,撬動行業效率與品質的雙重變革。在面膜市場年增長 20%、醫藥包裝需求激增的當下,選擇龍應不僅是選擇設備,更是選擇與未來同行。當包裝從 “成本項” 轉變為 “價值源”,龍應正在重新定義行業的競爭規則。