破局制藥包裝三大攻堅:龍應 LY-ZD380 雙伺服透明膜三維包裝機的合規化智能實踐

一、制藥包裝領域的深層矛盾與產業陣痛

在藥品安全監管日益嚴苛的當下,制藥包裝已從 "末端工序" 升級為 "質量管控核心環節"。然而,傳統包裝設備在面對高合規要求、多規格生產、精細化品控時,正暴露三大核心痛點:

(一)GMP 合規性的隱性風險

2023 年國家藥監局飛檢數據顯示,32% 的藥企不合格項涉及包裝環節,其中透明膜密封缺陷(如熱封強度不足、膜材破損率>1%)占比達 45%。某抗生素生產企業因包裝膜材遷移物超標,導致整批次產品召回,直接損失超 800 萬元。傳統設備采用的機械傳動熱封技術,難以精準控制溫度與壓力,常出現封口褶皺、漏封等問題,成為合規性短板。

(二)多劑型包裝的柔性化困境

制藥產品涵蓋片劑、膠囊、軟膏、口服液等多種形態,包裝規格從單支裝到 100 粒 / 板不等。傳統設備換產需人工調整模具、校準膜材張力,單次換型耗時長達 2-3 小時,且因機械間隙導致的定位誤差(>1mm),常引發膜材浪費(損耗率達 5%-8%)。某中型藥企因軟膏管與膠囊板切換效率低,導致訂單交付周期延長 15%,錯失多個海外市場準入機會。

(三)品控精度與產能的失衡悖論

藥品包裝外觀直接影響終端用戶信任度,而傳統設備的視覺檢測存在滯后性:僅能離線抽檢(抽檢率≤5%),漏檢率達 0.8%。某兒童藥生產企業因包裝膜材印刷偏移未被檢出,遭消費者集體投訴,品牌聲譽受損的同時面臨千萬級索賠。此外,傳統設備最高包裝速度僅 60 包 / 分鐘,難以滿足集采后大規模生產的效率需求。

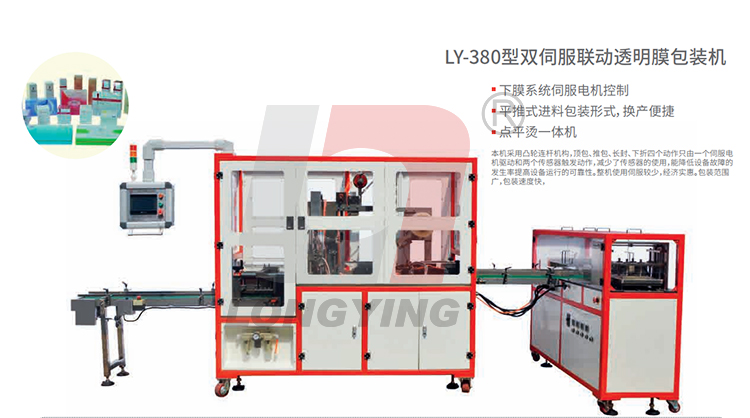

二、LY-ZD380 雙伺服技術構建包裝新范式

針對制藥行業痛點,龍應 LY-ZD380 雙伺服透明膜三維包裝機通過全伺服驅動 + 智能參數管理 + 動態品控系統,實現從 "能用" 到 "精準用" 的技術跨越,尤其在固體制劑、外用制劑包裝中展現獨特優勢。

(一)雙伺服驅動的精密控制體系

1. 雙伺服聯動技術

采用德國進口伺服電機與自主研發的動態路徑規劃算法,實現包裝速度70 包 / 分鐘,較傳統設備提升 50%,且運行穩定性提升 3 倍(振動幅度≤0.1mm)。核心模塊包括:

膜材張力智能調節:通過張力傳感器實時反饋(精度 ±0.5N),伺服系統動態調整放卷與收卷速度,解決 BOPP/PETG 膜材因拉伸產生的變形問題,膜材利用率從 92% 提升至 98%。

分段式熱封技術:8 組獨立溫控單元(精度 ±1℃)配合伺服壓力閉環控制(壓力波動≤0.5N),熱封強度達 15N/15mm(遠超藥典規定的 10N 標準),且封口平整無燙痕,符合 FDA 對透明包裝外觀的嚴苛要求。

2. 毫米級定位系統

視覺定位補償:集成 1200 萬像素工業相機,實時掃描待包裝藥品位置,通過伺服推桿動態調整抓取坐標(定位誤差≤0.3mm),解決異形藥板(如三角形、橢圓形泡罩板)的定位難題。

紙盒成型矯正:針對折疊紙盒易出現的盒口歪斜(傳統設備偏差達 2mm),采用伺服驅動的紙盒整形機構,確保膜材包裹時四邊對齊度>99.5%。

(二)參數化柔性生產解決方案

1. 智能配方管理系統

內置 200 組產品配方,支持通過 15 英寸觸控屏一鍵調用,涵蓋片劑(10-100 粒 / 板)、軟膏管(1-5 支 / 包)、口服液(5-20 支 / 包)等規格,換產時間從 120 分鐘壓縮至15 分鐘。

專利級參數自學習功能:設備可自動記憶最優包裝參數(如膜材長度、熱封溫度),新規格生產時無需人工調試,直接調用歷史相似配方并智能修正,減少 90% 的試錯損耗。

2. 全劑型兼容設計

固體制劑模塊:針對泡罩板設計防壓痕抓取機構,真空吸盤壓力智能調節(5-20kPa),避免藥片因抓取力過大碎裂(傳統設備破損率 1.2%,LY-ZD380 控制在 0.1% 以下)。

液體制劑模塊:為口服液瓶配備防傾倒理料系統,通過振動盤與視覺檢測協同,確保瓶身垂直進入包裝工位,解決傳統設備因瓶體傾斜導致的膜材褶皺問題。

(三)全流程合規性保障體系

1. 材料安全管控

與藥品接觸部件均采用食品級 316L 不銹鋼(符合 USP Class VI 標準),表面粗糙度 Ra≤0.6μm,且通過遷移物測試(重金屬析出量<0.1ppm),滿足歐盟 GMP Annex 11 對設備材質的要求。

膜材兼容性認證:支持藥用級 BOPP、可降解 PLA 等 12 種膜材,出廠前均通過溶劑殘留檢測(苯類殘留≤2ppb),從源頭杜絕包裝材料對藥品的污染風險。

2. 動態質量檢測網絡

三重品控防線:① 前端視覺檢測:藥板缺粒、軟膏管漏灌自動剔除(剔除率 100%);② 中端熱封檢測:通過紅外成像儀掃描封口溫度均勻性,異常產品自動分流;③ 末端重量檢測:高精度稱重傳感器(精度 ±0.1g)實時校驗包裝內容物,漏裝、多裝識別率達 99.9%。

數據追溯系統:自動記錄每包產品的生產時間、設備參數、質檢結果等 30 + 項數據,支持電子簽名與審計追蹤,符合 FDA 21 CFR Part 11 要求。

三、龍應的全生命周期價值服務體系

(一)定制化工藝適配方案

固體制劑深度優化:為緩釋片、腸溶片等特殊劑型開發緩沖包裝模式,通過降低膜材收縮速度(從 2m/s 降至 1.2m/s)和增加防靜電襯墊,將藥片破損率從行業平均 0.8% 降至 0.05%。

外用制劑專屬方案:針對軟膏管、氣霧劑罐設計防摩擦包裝路徑,膜材切割采用激光熱切技術(切口垂直度≥90°),避免傳統機械切割導致的管口變形(變形率從 3% 降至 0.2%)。

(二)7×24 小時無憂服務網絡

本地化響應體系:全國設立服務中心,儲備 98% 的常用備件(如伺服電機、熱封模塊),確保 4 小時內響應、8 小時內到達現場(一線城市),平均故障修復時間(MTTR)≤2 小時。

階梯式培訓體系:提供「操作層 - 維護層 - 管理層」三級培訓,包含 GMP 合規要點、設備參數調試、應急故障處理等課程,考核通過后頒發《設備操作資格證》,幫助企業培養自主運維能力。

(三)預防性維護支持

設備健康診斷系統:通過物聯網傳感器實時采集電機溫度、軸承振動值等 20 + 項參數,運用 AI 算法預測部件壽命(預測準確率≥95%),提前 30 天發出更換預警,將計劃外停機率降低 70%。

季度合規審計:專業工程師團隊上門進行 GMP 符合性檢查,涵蓋設備清潔驗證、微生物殘留檢測、計量器具校準等項目,提供完整的《合規性評估報告》,助力企業通過飛檢。

四、標桿藥企應用實證

(一)固體制劑龍頭的效率革命

某年產能 50 億片的仿制藥企業引入 3 臺 LY-ZD380 后:

泡罩板包裝速度從 30 包 / 分鐘提升至 60 包 / 分鐘,年產能增加 12 億片,設備綜合效率(OEE)達 89%(行業平均 75%);

膜材損耗率從 6% 降至 1.5%,年節約成本 150 萬元;

因包裝缺陷導致的客戶投訴量下降 85%,海外市場準入審核周期縮短 40%。

(二)外用制劑企業的合規突破

某專注皮膚科用藥的藥企,在軟膏管包裝中遇到兩大難題:

傳統設備熱封時易造成管口變形(影響鋁塑蓋密封性),LY-ZD380 通過伺服壓力動態調節(壓力波動≤0.3N),將變形率從 4% 降至 0.1%;

多規格切換耗時過長(5g / 支與 10g / 支切換需 2 小時),LY-ZD380 的智能配方系統實現 15 分鐘快速換產,滿足醫院渠道多規格訂單的及時交付。

五、定義制藥包裝的精準價值坐標

龍應 LY-ZD380 全伺服透明膜三維包裝機,以 **"伺服驅動精度、參數化柔性、全流程合規"** 三大核心優勢,系統性破解制藥包裝的效率、品質、合規難題。其 60 包 / 分鐘的穩定高速、15 分鐘快速換產、0.1% 的極低破損率,正成為藥企應對集采降價、拓展國際市場的關鍵裝備。

選擇 LY-ZD380,您將獲得:

合規保障:從材質到工藝的全鏈條 GMP 適配,助力通過全球主流市場認證;

效率躍升:伺服技術驅動產能提升 50%,人均效能釋放達傳統設備 3 倍;

柔性生產:200 組智能配方覆蓋全劑型,輕松應對多規格混線生產;

服務護航:從工藝設計到運維培訓的全周期支持,讓設備價值持續增值。

立即聯系龍應技術團隊,獲取專屬制藥包裝解決方案!(咨詢熱線:400-720-9886 | 官網:www.ciled.cn)