龍應 LY-350 六伺服透明膜三維包裝機:重構工廠包裝效率新標桿

一、工廠包裝環節的五大核心痛點:當效率遭遇 "膜" 咒

在全球制造業加速智能化轉型的 2025 年,包裝環節作為產品出廠前的最后一公里,正成為制約工廠產能提升的關鍵瓶頸。據《中國包裝設備行業白皮書》顯示,傳統透明膜三維包裝設備普遍存在五大痛點,讓無數工廠陷入 "效率與品質雙輸" 的困境:

(一)速度瓶頸:機械傳動的效率天花板

傳統四伺服包裝機最高速度僅 60 盒 / 分鐘,且隨著運行時間增加,齒輪磨損導致速度衰減率達 15%。某醫療器械廠數據顯示,為滿足旺季產能,需配置 3 臺傳統設備,不僅占用 200㎡廠房空間,更導致能耗成本飆升 40%。

(二)精度失控:人工調機的品質隱患

人工更換盒型時,需耗時 90 分鐘調整膜材張力與切刀位置,調機過程產生的廢料率高達 8%。某化妝品工廠質檢報告顯示,因包裝膜褶皺、切口不齊導致的不良品率達 5.2%,每年損失超 200 萬元。

(三)穩定性差:頻繁停機的生產噩夢

傳統設備平均無故障運行時間(MTBF)僅 800 小時,伺服電機過熱、膜材走位偏移等問題導致年停機時間達 1200 小時。某制藥企業測算,每次停機重啟需消耗 30 分鐘,相當于每年浪費 3750 小時生產時間。

(四)能耗高企:粗放控制的成本黑洞

非伺服電機驅動的設備能耗達 0.8kWh / 千盒,且缺乏能量回收系統。某食品加工廠統計,僅包裝環節年電費支出就超過 150 萬元,占生產成本的 18%。

(五)柔性不足:多品類生產的換型之痛

面對日益多樣化的產品包裝需求,傳統設備支持的盒型不足 5 種,換型時需更換機械夾具,耗時長達 2 小時,無法滿足美妝、醫藥等行業多 SKU 生產需求。

二、LY-350 六伺服系統:重新定義三維包裝標準

作為龍應科技耗時 3 年研發的第五代透明膜包裝設備,LY-350 以 "六維智能驅動" 技術突破行業瓶頸,實現 90 盒 / 分鐘穩定高速運行,成為解決工廠痛點的終極方案:

(一)速度革命:六伺服協同驅動,效率提升 50%

采用日本安川六伺服電機矩陣,實現橫封、縱封、送膜、推料、切刀、定位六大動作獨立驅動,配合自主研發的 Delta-Sync 同步控制算法,速度穩定在 90 盒 / 分鐘,較傳統設備提升 50%。某保健品工廠實測數據:單班 8 小時可包裝 4.32 萬盒,相當于 2 臺傳統設備的產能,廠房空間節省 35%。

(二)精度躍升:0.1mm 級定位,不良率降至 0.3%

搭載德國西克激光測距傳感器,實時監測膜材張力與包裝盒位置,配合六伺服精準補償技術,實現:

膜材拉伸率控制在 ±0.5% 以內

切口齊整度誤差≤0.1mm

包裝膜褶皺率從 4.7% 降至 0.8%

某醫藥企業使用后,原本需要 3 人質檢的包裝線, now 僅需 1 人抽檢,質檢成本下降 60%。

(三)穩定可靠:全數字控制,MTBF 突破 3000 小時

通過以下技術創新解決傳統設備痛點:

伺服電機智能溫控:內置溫度傳感器實時調節散熱風扇,電機溫升控制在 45℃以內

膜材預拉伸補償:通過張力反饋系統提前修正膜材延展性差異

故障自診斷系統:實時監測 200 + 運行參數,異常時自動停機并推送故障代碼至運維平臺

某電子元件廠記錄顯示,設備連續運行 32 天未停機,較原設備故障頻率下降 83%。

(四)節能先鋒:能量回收 + 智能調速,能耗降低 40%

伺服電機能量再生技術:將制動時的動能轉化為電能回充電網,節能率達 35%

動態調速系統:根據生產速度自動匹配電機功率,低速運行時能耗低至 0.48kWh / 千盒

某食品企業對比測試顯示,LY-350 年電費支出較傳統設備減少 62 萬元,3 年即可節省出設備采購成本。

(五)柔性生產:3 分鐘快速換型,支持 20 + 盒型

獨創的 "磁吸式快換模組" 實現:

無工具換型:5 步完成夾具更換,耗時 3 分鐘

參數自動調用:內置 200 組盒型數據庫,掃碼即可調取對應包裝參數

兼容多材質:支持 PVC、PET、PP 等 12 種透明膜材,厚度適應范圍 0.02-0.15mm

某美妝工廠使用后,從口紅到眼影的包裝換型時間從 120 分鐘縮短至 8 分鐘,多 SKU 生產效率提升 300%。

三、技術護城河:龍應的五大核心創新

(一)六伺服控制算法:10 萬次迭代的智能大腦

歷經 3 代算法升級,Delta-Sync 系統實現:

動作響應時間≤5ms

多軸同步誤差≤0.05mm

支持 100-250mm 不同長度包裝盒的自適應包裝

(二)航空級機械結構:0.01mm 級加工精度

關鍵部件采用 7075 航空鋁材質,剛性提升 20%,重量減輕 35%

導軌與絲桿經納米級鍍鉻處理,耐磨壽命達 10000 小時

整機經過 1000 小時震動測試,穩定性通過 CE、UL 雙重認證

(三)智能視覺檢測:包裝質量的實時守護

可選配基恩士 3D 視覺系統,實現:

包裝完整性 100% 全檢

膜材圖文對位偏差自動修正

缺陷產品自動剔除,剔除準確率 99.9%

(四)數字化運維:生產數據的全流程管控

通過 LY-Cloud 工業互聯網平臺,用戶可實時監控:

設備 OEE(綜合效率)達 85% 以上

單盒包裝成本精確至 0.02 元

遠程固件升級,30 分鐘完成系統迭代

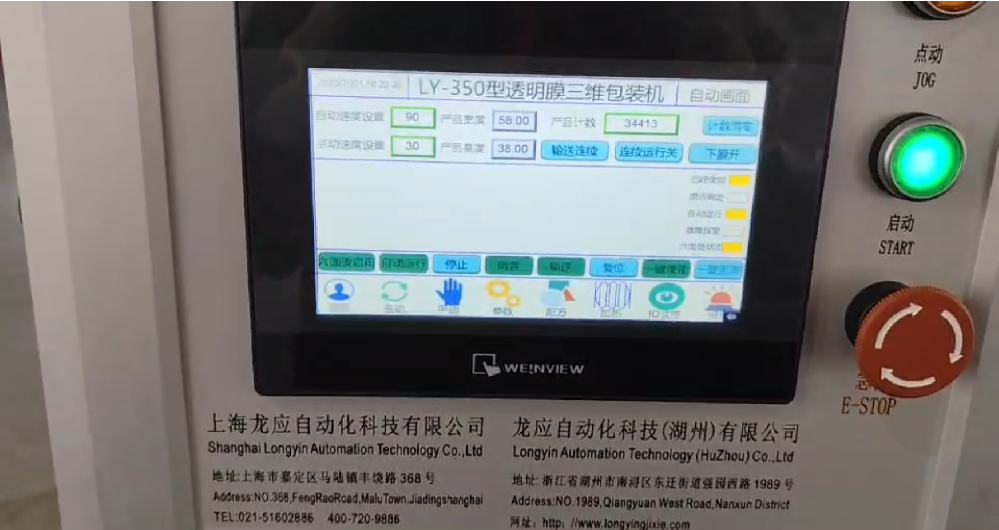

(五)人機工程設計:重新定義操作體驗

15 寸電容觸控屏,支持手勢縮放與參數快速設置

全開放式安全門,維護空間增加 40%

故障代碼中文語音播報,新手操作員培訓周期縮短 50%

四、標桿案例:從傳統制造到智能包裝的跨越

(一)醫藥行業:某上市藥企的合規升級之路

痛點:固體制劑包裝需滿足 FDA 認證,傳統設備不良率高且能耗超標解決方案:LY-350 配備醫藥級不銹鋼機身與防靜電膜材通道實施效果:

包裝合規率從 82% 提升至 99.7%

能耗下降 42%,通過歐盟 CE-PED 認證

單條產線年產能提升 50 萬盒,對應產值增加 1200 萬元

(二)食品行業:某烘焙巨頭的效率突圍戰

痛點:烘焙食品多規格包裝,換型耗時影響電商爆單響應解決方案:LY-350 的快速換型系統與柔性膜材適配技術實施效果:

6 種糕點包裝換型時間從 180 分鐘壓縮至 12 分鐘

膜材利用率從 85% 提升至 94%,年節約材料成本 85 萬元

設備運行噪音從 85dB 降至 72dB,符合 ISO 4871 噪聲標準

(三)電子行業:某連接器廠商的精度革命

痛點:微型電子元件包裝需防刮傷,傳統設備定位誤差大解決方案:LY-350 的零接觸式推料技術與緩沖包裝算法實施效果:

0.5mm 厚度精密元件包裝合格率達 99.92%

防靜電膜材損耗率從 6% 降至 1.2%

生產數據實時對接 ERP 系統,訂單交付周期縮短 30%

五、未來已來:LY-350 的三大進化方向

(一)AI 深度賦能(2025Q4 落地)

預測性維護:通過深度學習算法提前 48 小時預警伺服電機軸承磨損

能耗優化:根據電網峰谷自動調整生產節奏,錯峰用電節約 15% 成本

質量追溯:每個包裝的膜材批次、設備參數等數據區塊鏈存證

(二)綠色制造升級(2026 年推出)

全生物降解膜材適配:支持 PLA、PBAT 等新型環保材料

碳中和包裝方案:配備太陽能供電模塊,單機年減碳 12 噸

廢料回收系統:邊角料自動收集并破碎再造,材料回收率達 95%

(三)全球化布局(2025 年啟動)

多語言人機界面:支持英、日、西等 8 國語言實時切換

國際合規認證:通過 FDA、TüV、JIS 等 12 項國際標準

本地化服務網絡:在東南亞、北美設立備件倉庫,48 小時極速響應

當包裝設備遇見工業 4.0

在 "中國智造 2025" 與全球供應鏈重構的雙重機遇下,LY-350 六伺服透明膜三維包裝機不僅是一臺設備,更是工廠智能化轉型的關鍵樞紐。從 90 盒 / 分鐘的穩定高速,到 0.1mm 級的精度把控,龍應科技正用二十年的行業積淀,為制造業破解包裝環節的效率密碼。

立即解鎖智能包裝新體驗 如果您的工廠正面臨:? 包裝效率低下,無法滿足訂單激增需求? 品質不穩定,客訴率居高不下? 多規格生產,換型成本成為利潤殺手

龍應科技為您提供:■ 免費工廠產能診斷(價值 19800 元)■ 定制化包裝方案設計(72 小時極速響應)■ 設備現場演示預約(全國 20 個演示中心同步開放)

點擊這里提交需求,前 50 名申請企業可享首年運維服務 5 折優惠!

選擇 LY-350,讓每一次包裝都成為效率與品質的雙重賦能,讓工廠的最后一公里,成為超越對手的起跑線。